Anwendungsbereich

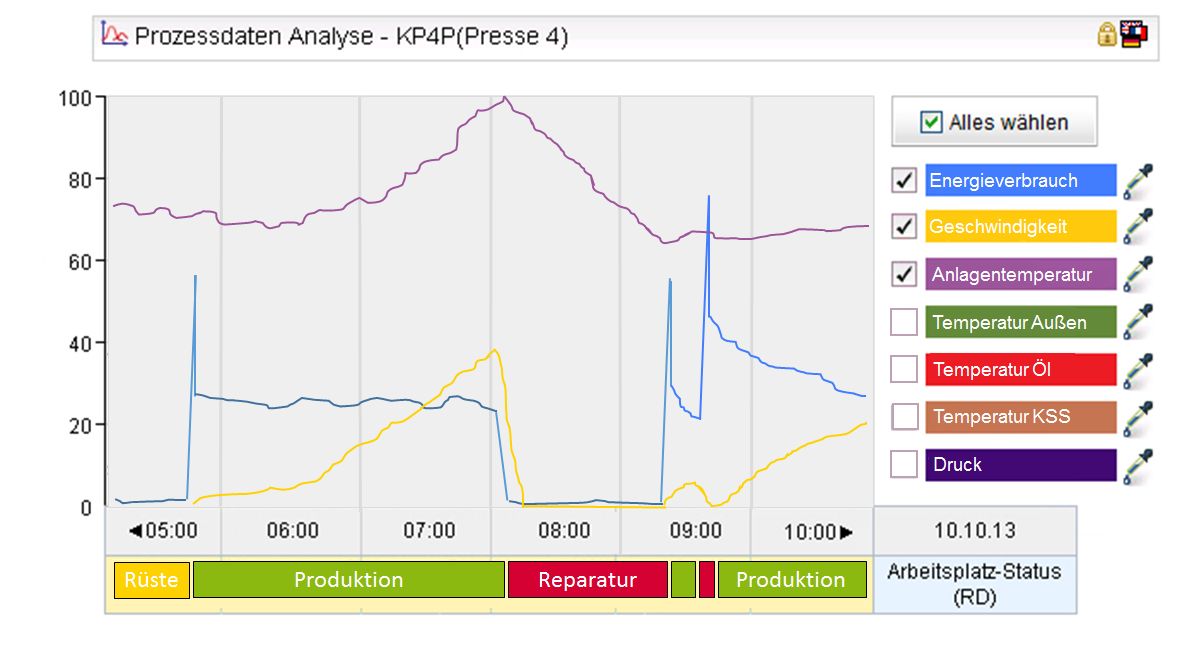

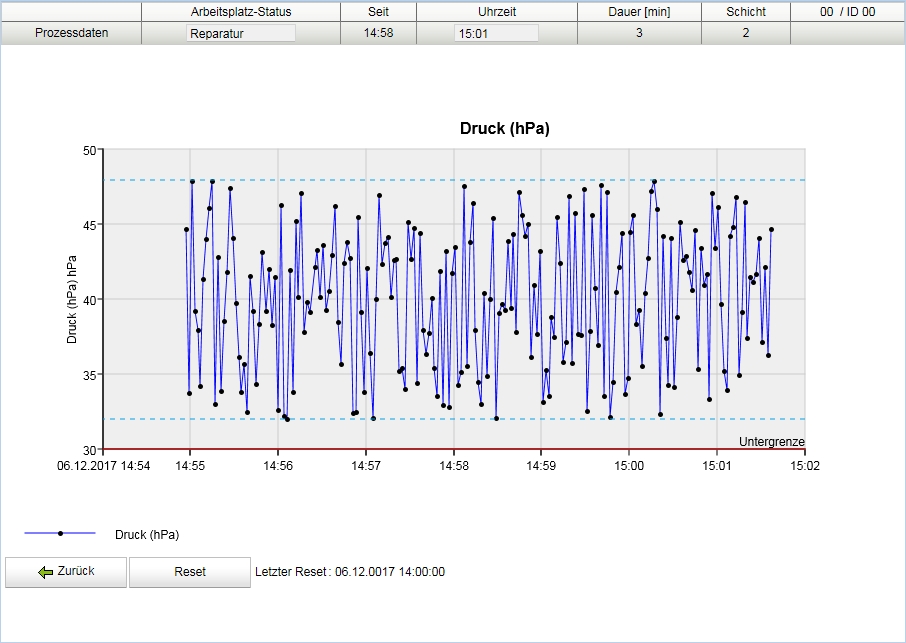

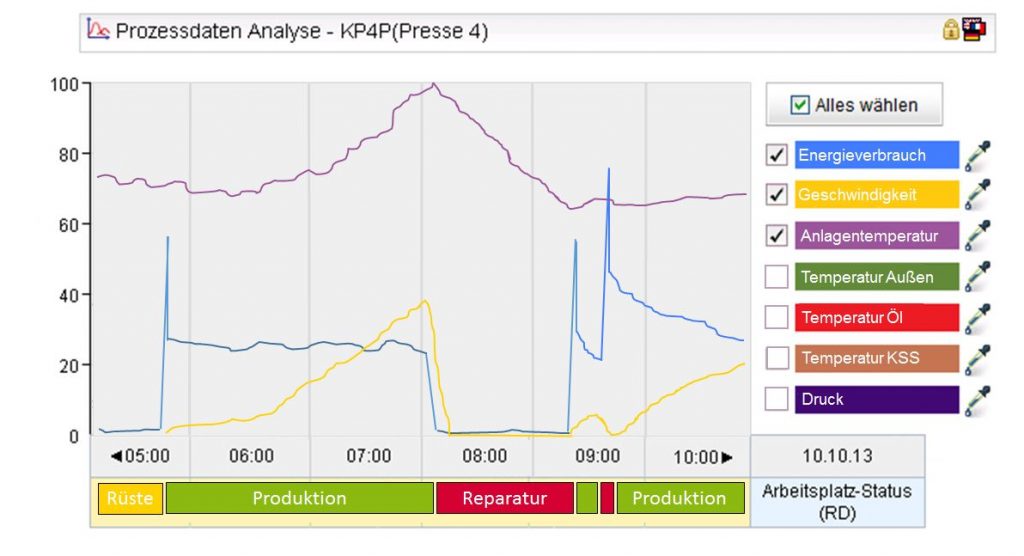

Cosmino ConditionMonitor überwacht und visualisiert die Online-Prozessdaten, die in Echtzeit von Anlagen und Sensoren übernommen werden. Bei einer Verletzung der individuell einstellbaren Grenzen informiert Cosmino den verantwortlichen Mitarbeiter. Stillstandszeiten und Reparaturkosten werden so minimiert und der Produktionsprozess optimiert.

Die Analyse der erfassten Daten auf Störfaktoren ist auch Basis für den Weg von einer rein reaktionären Instandhaltung zu präventiven Maßnahmen. Ein Annähern an den idealen Wartungszeitpunkt vermeidet Ausfälle von Maschinen und Werkzeugen oder identifiziert diese schneller.

Neben der traditionellen Nutzung von Prozessparametern besteht zunehmend Bedarf an vorausschauenden Analysen (Advanced Analytics). Hierzu sind große, teils unverdichtete Datenmengen erforderlich (Big Data). Als sogenannten „Data Lake“ werden Datenbanken eingesetzt, die auf effiziente Speicherung und schnelle Zugriffe optimiert sind (z. B. Timeseries-Datenbanken). Durch individuelle „Machine-Learning-Algorithmen“ können dann Anwendungsfälle wie Predictive-Maintenance, Smart-Manufacturing oder Anomaly-Detection angegangen werden.

Ein Teil der erfassten Prozessparameter ist auch für die Rückverfolgung relevant.